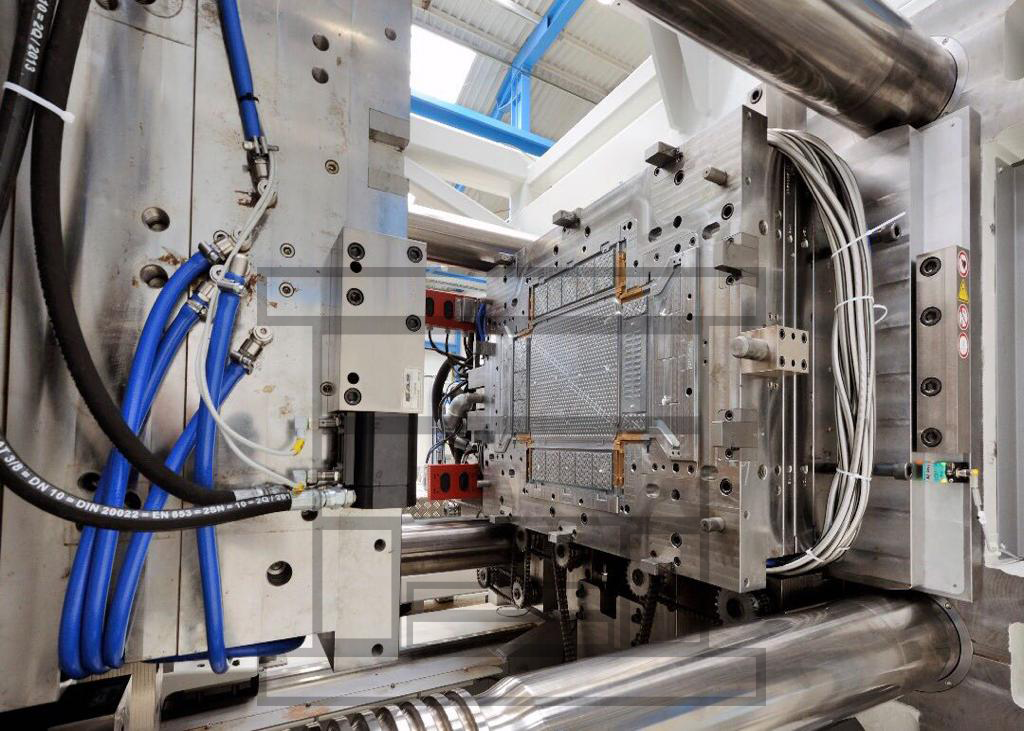

ساخت قالب برای قالب تزریق پلاستیک

ساخت قالب برای قالب سازی پلاستیک به روش تزریق پلاستیک، کاری بسیار پر اهمیت در ساخت قطعات پلاستیک است

قالب سازی پلاستیک به روشهای مختلفی انجام میشود که یکی از پرکاربردترین این روشها قالب تزریق پلاستیک است. برای قالب سازی پلاستیک به روش تزریق پلاستیک اولین مرحله ساخت قالب است. در این مقاله قصد داریم بررسی کنیم که ابتدا قالب پلاستیک چیست و سپس انواع قالبهای تزریقی و ویژگیهایشان را بررسی میکنیم.

ساخت قالب پلاستیکی چیست؟

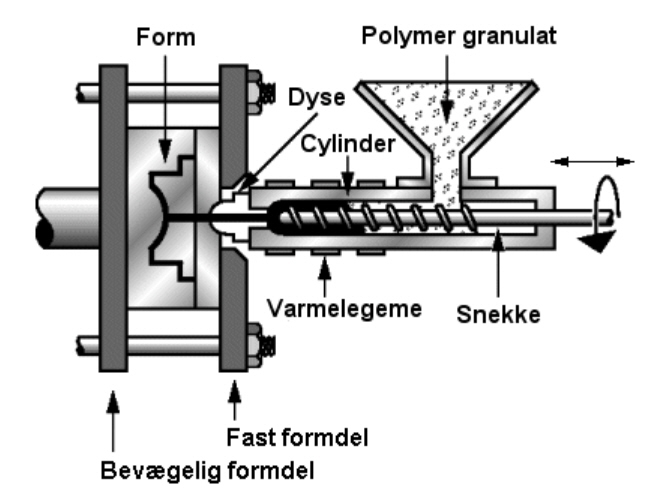

ابزار مورد استفاده برای قالبسازی پلاستیک به روش تزریق پلاستیک، قالب پلاستیک یا قالب تزریق پلاستیک نامیده میشود. قالب پلاستیکی از ترکیب صفحات فولادی و سایر اجزای قالب ساخته شده است که برای تشکیل یک قالب کلی، جفت شده اند، که سپس با دقت بالا مونتاژ شده و در دستگاه قالب تزریقی نصب میشود، سپس یک رزین ترموپلاستیک بر اساس طرح اولیه محصول مورد نظر به قالب تزریق میشود تا هدف مورد نظر از این فرایند ساخته شود.

بیشتر محصولات پلاستیکی که در اطراف خود می بینید توسط همین روش ساخته شده اند. با توجه به ویژگی های قالب تزریق پلاستیک، قالبهای پلاستیکی به قالبهای ترموست و قالبهای ترموپلاستیک تقسیم می شوند.

در ماهیت خود، یک قالب تزریقی باید بسیاری از خواسته ها را به طور هم زمان برآورده کند که فرآیند ساخت قالب در آن به درستی انجام شود. برای تشکیل یک جزء پلاستیکی به شکل حفره قالب، قالب باید حاوی مذاب پلیمری در داخل حفره قالب باشد. گرما از مذاب پلیمری داغ به فولاد قالب خنک تر منتقل میشود تا محصولات تزریقی تا حد امکان یکنواخت و ارزانتر ارائه شود. در نهایت، قالب یک جهش نسبتاً تکرارپذیر از قطعه ایجاد میکند که باعث کارآمدتر شدن سیکل های بعدی قالب سازی میشود.

انتظار می رود در این فرایند قالب تزریق این سه عملکرد را انجام دهد: ذوب، انتقال حرارت و بیرون راندن قطعات و الزامات اضافی.

مواد در قالب نیروهای به قالب وارد می کنند که ممکن است قالب را باز کند، قالب علاوه بر این فشارها باید حاوی یک سیستم تغذیه باشد که مواد اولیه را از دستگاه به یک یا چند حفره در قالب هدایت کند.

علاوه بر این، این توابع ثانویه زمانی که اجزای قالب یا ویژگیهای خاصی برای انجام آنها استفاده میشوند، میتوانند منجر به عملکردهای سوم شوند. قالبهای تزریق تعدادی عملکرد را انجام می دهند، اما آنها باید تنها نمونه ای از عملکردهای اولیه و ثانویه ضروری در مرحله طراحی در نظر گرفته شوند. با این حال، یک طراح ماهر تشخیص می دهد که چه زمانی عملکردهای مختلف الزامات متناقضی را در طراحی قالب ایجاد می کنند. خطوط خنک کننده متعددی که با فاصله تنگ قرار دارند می توانند خنک کننده کارآمدی را با انطباق با حفره قالب فراهم کنند.

وقتی نوبت به جدا کردن قطعات می رسد، ممکن است در مکان هایی که خطوط خنک کننده مورد نظر نیستند، پین های اجکتور مورد نیاز باشد. طراحی قالب به گونه ای که نیازهای متناقض را برآورده کند بر عهده طراح قالب است. هنگامی که شک دارید، طراحان تازه کار تمایل به طراحی بیش از حد دارند. تمایل به انجام این کار اغلب منجر به قالبهای بزرگ، ناکارآمد و پرهزینه میشود.

انواع قسمت های قالب تزریق پلاستیک

قالب تزریق شامل دو بخش اصلی است: نیمه متحرک و نیمه ثابت.

نیمه متحرک بر روی صفحه متحرک تجهیزات قالب تزریقی و نیمه ثابت بر روی صفحه ثابت نصب میشود. بر روی قالب تزریق، نیمه متحرک و ثابت بسته می شوند تا ساختار تزریق و ساختار حفره ایجاد شود. پس از باز شدن قالب، نیمه متحرک و نیمه ثابت از هم جدا می شوند تا قطعات از قالب پلاستیکی جدا شوند.

برای کاهش طراحی و دوره توسعه قالب، اکثر قالبهای پلاستیکی با پایه های قالب استاندارد کار می کنند.

قالب پلاستیکی عمدتا از قسمت های زیر تشکیل شده اند.

سیستم تزریق،

- سیستم کنترل دما،

- سیستم قطعه سازی

- سیستم تخلیه.

سیستم تزریق و سیستم قطعه سازی در تماس مستقیم با پلاستیک هستند و با پلاستیک ها و محصولات مختلف تغییر می کنند.

فرآیند قطعهسازی به مرحله ای اطلاق میشود که پلاستیک ذوب شده که توسط دستگاه قالب تزریق پلاستیک گرم میشود، به داخل حفره قالب تزریق میشود. پس از سرد شدن و انجماد، محصولات قالبگیری شده را دریافت میکند. که به عنوان بسته شدن قالب - تزریق - فشار - خنک کننده - باز کردن قالب - تخلیه ساده میشود.

قالب تزریق پلاستیک به طور کلی از قسمت های زیر تشکیل شده است:

- پایه قالب

- درج قالب

- قطعات کمکی قالب: شامل حلقه محل، بوش نازل، ستون نگهدارنده، صفحه اجکتور، بوش راهنما، پین راهنما، حلقه بالابر و غیره است.

چهار سیستم اصلی:

سیستم تزریق (رانر): سیستم تزریق به قسمت مسیر جریان قبل از ورود پلاستیک ذوب شده از نازل به حفره اطلاق میشود که شامل رانر اصلی، راب سرد، ساب رانر و دروازه میشود. این مرحله به طور مستقیم با کیفیت قطعات قالب گیری و راندمان تولید مرتبط است.

سیستم تخلیه: پین های اجکتور، پین های تیغه و آستین ها.

سیستم گرمایش و سرمایش: رانر داغ، دستگاه پیش گرمایش، آب خنک کننده؛

سیستم تهویه: شکاف تهویه، تهویه سطح جداکننده، تهویه پین اجکتور و تهویه ورودی.

مکانیسم ویژه: اگر محصول دارای سوراخ زیرین یا دیواره جانبی باشد، قالب پلاستیکی باید مکانیسم کشش هسته جانبی (که اسلاید نیز نامیده میشود)، مکانیسم کشش هسته شیب دار (همچنین بالابرها)، سیلندر روغن (زمانی که کناری است) را طراحی کند. فاصله کشش هسته طولانی است.

شرکت ساخت قالب تزریق پلاستیک در تهران

شرکت قالب سازی فن آور پلاستیک در سال ۱۳۷۹ در راستای ساخت قالبهای صنعتی تاسیس گردید، و پس از ۵ سال با افزودن واحد طراحی و مدل سازی به مجموعه، به فعالیت خود ادامه داد. گروه فن آور پلاستیک مفتخر است واحد تزریق پلاستیک خود را با تجهیزات جانبی کامل اعم از ماشین تزریق PLC، گازگیری برای مواد مهندسی، میکسر رنگ با مواد و چیلر برودتی برای تولید قطعات حساس صنعتی بنا بر درخواست و نیاز برخی از تولید کنندگان و مشتریان گرامی خود احداث نموده است.

این واحد جهت تولید مصنوعات پلاستیک که قالب آنها در این مجموعه طراحی و ساخته شده احداث گردیده، تا گروه فن آور پلاستیک پاسخگوی نیاز تولید کنندگان و مشتریان گرامی خود باشد.

آخرین اخبار اقتصادی را از طریق این لینک پیگیری کنید.